台灣製造業一直是我們經濟的重要支柱,而注塑成型技術更是許多產業的基礎。從我們每天使用的手機殼、電腦鍵盤,到家用電器外殼,甚至是醫療器材,幾乎都少不了注塑成型的身影。但你知道嗎?台灣每年因為注塑成型缺陷造成的損失估計超過50億台幣,這可不是個小數目啊!

前陣子我去拜訪一家位在桃園的塑膠製品工廠,廠長阿明一臉愁容地帶我參觀他們的生產線。「唉,這批手機殼又出問題了,」他指著一大箱剛下線的產品說,「你看這些邊緣的毛邊,還有這些表面的凹痕,全都是瑕疵品,整批都得報廢。」這批產品原本要在三天內出貨,現在不只損失了材料成本,還得加班趕工,更慘的是可能會延誤交期,讓客戶不滿。

注塑成型缺陷就像是製造業的隱形殺手,它們悄悄地侵蝕著企業的利潤,卻常常被忽視,直到問題大到無法忽略為止。好消息是,雖然這些缺陷很常見,但它們並非不可避免。只要了解它們的成因,並採取適當的預防措施,就能大幅降低缺陷率,減少不必要的損失。

認識注塑成型缺陷:品質管控的惡夢

注塑成型缺陷可以以各種形式出現,有些明顯得像是臉上的青春痘,有些則隱藏得像是冬天衣服裡的小洞,要仔細檢查才能發現。那麼,什麼才算是「缺陷」呢?這就像是在夜市買手機殼時的情況:如果殼上有一點點小刮痕,可能還可以接受;但如果有明顯的裂縫或變形,那就絕對不行了。

在台灣製造業,最常見的注塑成型缺陷包括毛邊、凹痕、短射、翹曲和燒焦痕。根據一項針對台灣塑膠製品廠商的調查,約有35%的生產批次會出現某種程度的缺陷,其中以毛邊最為常見,佔所有缺陷的40%左右。這些缺陷不僅影響產品外觀,更可能危及產品功能和安全性,進而影響企業聲譽和客戶信任。

關鍵術語解析

在深入探討各種缺陷前,我們先來認識一些關鍵術語,用大家聽得懂的方式解釋這些專業名詞:

毛邊(Flash):就像是吃滷肉飯時黏在碗邊的那層油花,毛邊是塑膠材料溢出模具接合面形成的薄片或突出物。這種缺陷不只影響美觀,有時還會刮傷使用者的手。

凹痕(Sink marks):想像你買到的珍奶杯底部那個不平整的凹陷。凹痕通常出現在塑膠製品較厚的部位,看起來像是表面凹陷下去,摸起來有明顯的不平整感。

短射(Short shots):就像是手搖飲料沒裝滿,差那麼一點點。短射是指塑膠材料沒有完全填滿模具空腔,導致產品不完整或有缺口。這種情況下,產品通常是不能用的,直接報廢。

翹曲(Warpage):像是放在車上被太陽曬彎的悠遊卡。翹曲是指產品在冷卻過程中發生不均勻收縮,導致變形或彎曲。這種缺陷特別常見於大型平面產品。

燒焦痕(Burn marks):就像是煎太久的蛋餅表面的焦黑斑點。燒焦痕是塑膠材料過熱分解產生的黑色或褐色斑點,不只影響外觀,還可能影響材料強度。

目視檢查與缺陷偵測方法

傳統上,注塑成型產品的品質檢查主要依靠人工目視檢查。想像一下,就像是夜市賣家在燈光下仔細檢查每個手機殼是否有瑕疵。這種方法雖然直觀,但存在明顯的局限性:檢查員可能因為疲勞或注意力不集中而漏檢,而且效率低下,特別是在大批量生產的情況下。

我去年參觀新竹一家科技公司的工廠,他們的檢查員每天要檢查上萬個塑膠零件,眼睛都看花了。「有時候下午三四點,眼睛就開始不聽使喚,」一位資深檢查員告訴我,「特別是那些細小的缺陷,很容易就漏掉了。」

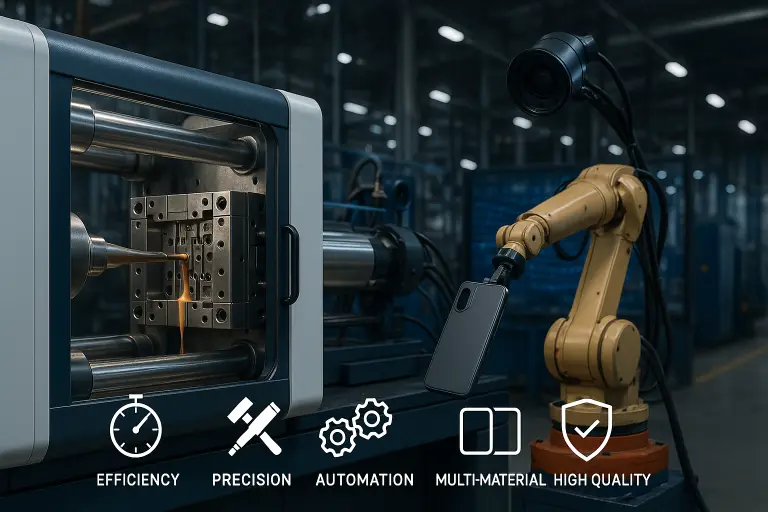

現在,越來越多台灣廠商開始採用機器視覺檢測系統,利用高解析度相機和智能算法自動識別缺陷。這些系統不會疲勞,可以24小時不間斷工作,而且能夠發現肉眼難以察覺的微小缺陷。不過,這類系統的初期投資成本較高,對於中小型企業來說可能是個負擔。

常見缺陷的視覺指標

表面處理問題

表面處理問題是最容易被消費者發現的缺陷類型。就像是便利商店買的塑膠餐具表面不平滑,摸起來有粗糙感或不規則紋路。這類問題可能是由模具表面不平整、材料雜質或加工參數不當引起的。

有次我在台中逛夜市,買了個手機支架,回家才發現表面有一堆小氣泡和紋路,用起來不只不順手,看起來也很廉價。這種表面問題雖然不影響功能,但絕對會影響消費者對產品品質的印象。

尺寸問題

尺寸問題就像是買到不合尺寸的手機殼,明明說是iPhone 14的殼,裝上去卻鬆鬆垮垮或緊到裝不下。這類問題通常是由模具設計不良、材料收縮率計算錯誤或製程參數設定不當導致的。

我有個朋友在台南開了家小型塑膠製品工廠,他告訴我:「尺寸問題是最麻煩的,因為有時候肉眼看不出來,要用量具才能測出來。而且客戶對尺寸的要求越來越嚴格,以前可能正負0.5mm都能接受,現在有些客戶要求必須控制在正負0.1mm以內。」

顏色不一致

顏色不一致就像是同批訂製的公司杯子顏色有差異,本來應該是統一的企業藍,結果有的深有的淺。這種問題可能是由色母粒混合不均、材料過熱分解或批次間的配方差異引起的。

台灣有家知名飲料連鎖店去年就遇到了這個問題,他們訂製的塑膠杯蓋顏色批次間差異很大,導致門市使用時看起來很不協調,最後不得不重新訂製,造成了不小的損失。

結構完整性問題

結構完整性問題就像是塑膠椅腳不夠堅固,看起來沒問題,坐上去卻容易斷裂。這類問題可能是由材料選擇不當、內部氣泡或熔接線強度不足引起的,直接關係到產品的安全性和耐用性。

「這種問題最可怕,」一位從事塑膠玩具製造的老闆說,「因為它可能導致產品在使用過程中突然失效,如果是兒童玩具的話,後果不堪設想。」他告訴我,他們公司對結構完整性的測試特別嚴格,每批產品都要抽樣進行壓力測試和跌落測試。

注塑成型缺陷的主要類別

製程相關缺陷

製程相關缺陷主要是由注塑機參數設定不當引起的,就像是廚師掌握不好火候和時間,再好的食材也做不出好菜。

溫度問題:就像是煮珍珠奶茶時火候控制不好,溫度太高珍珠會煮爛,溫度太低則煮不透。在注塑成型中,溫度過高可能導致材料分解、燒焦或氣體產生;溫度過低則可能導致材料流動性差、短射或熔接線強度不足。

我在彰化一家工廠看到過,他們的技術員會根據不同材料和產品調整溫度,「夏天和冬天的設定還不一樣呢,」技術員笑著說,「就像煮菜要看天氣調整火候一樣。」

壓力問題:像是包水餃時用力不均,有的地方皮太薄,有的地方餡料太少。注射壓力過高可能導致毛邊或模具損壞;壓力過低則可能導致短射或密度不均。

速度變化:就像是騎YouBike騎太快轉彎會失控,注射速度過快可能導致材料過熱、氣體捕獲或表面缺陷;速度過慢則可能導致熔接線或流痕。

冷卻時間差異:像是剛出爐的蛋糕冷卻不足就包裝,容易變形。冷卻時間過短可能導致產品變形或內部應力;冷卻時間過長則會降低生產效率,增加成本。

材料相關缺陷

材料相關缺陷是由塑膠原料本身的問題引起的,就像是用不新鮮的食材做菜,再好的廚藝也難以彌補。

濕度含量:就像是潮濕天氣曬不乾的衣服,塑膠原料如果含水量過高,在高溫注塑過程中,水分會汽化形成氣泡,導致產品表面有氣孔或強度下降。

台灣的梅雨季和夏季高溫高濕特別容易引起這個問題。「五六月份是最頭痛的時候,」一位塑膠原料供應商告訴我,「很多客戶都會反映材料問題,但其實是沒有做好乾燥處理。」

材料劣化:像是放太久的塑膠袋變脆,塑膠原料如果存放時間過長或條件不當,可能發生氧化或分子鏈斷裂,導致產品強度下降或顏色變化。

污染:就像是手搖飲料機沒清洗乾淨,前一種飲料的味道會混入下一杯。塑膠原料如果混入異物或其他種類的塑膠,可能導致產品外觀或性能異常。

不當材料選擇:像是用保麗龍杯裝熱湯,材料的特性必須與產品的使用環境和要求相匹配。選擇不當可能導致產品在使用過程中變形、開裂或失效。

設計相關缺陷

設計相關缺陷是由產品或模具設計不合理引起的,就像是房子的設計圖有問題,再好的工人和材料也蓋不出好房子。

澆口位置:就像是飲料杯吸管孔位置不對,喝起來很不方便。澆口位置不當可能導致熔接線位於承重部位、氣體捕獲或填充不均勻。

壁厚變化:像是便當盒底部太薄容易破。壁厚突變或過大差異可能導致收縮不均、翹曲或內應力集中。

我有次買了個看起來很漂亮的筆筒,用了不到一個月就在底部裂開了。後來仔細一看,發現底部比側壁薄了一大截,這就是典型的壁厚設計不合理。

排氣不良:就像是密封罐沒開排氣孔,塑膠熔體在填充模具時會推擠出空氣,如果排氣設計不良,空氣可能被捕獲在產品中形成氣泡或燒焦痕。

不正確的流道設計:像是捷運站設計不良造成人潮堵塞。流道設計不合理可能導致材料流動不均勻,產生熔接線、短射或密度不均等問題。

預防與品質控制策略

製程參數優化

製程參數優化是預防注塑成型缺陷的第一道防線,就像是廚師不斷調整火候和調味料,找出最佳配方。

熔融溫度範圍:像是煮珍珠的溫度控制,每種塑膠材料都有其最佳的加工溫度範圍。溫度過高會導致材料分解,過低則會影響流動性。台灣的一家醫療器材製造商告訴我,他們會根據不同季節調整溫度設定,夏天比冬天低5-10度,以補償環境溫度的影響。

注射壓力設定:就像是調整飲料機出水壓力,注射壓力需要根據產品大小、複雜度和材料特性來設定。一般來說,壓力應該足以填滿模具,但又不至於產生過大的內應力或毛邊。

冷卻時間計算:像是計算蛋糕需要冷卻多久才能切片,冷卻時間過短會導致產品變形,過長則會降低生產效率。冷卻時間的計算需要考慮產品壁厚、材料導熱性和模具溫度等因素。

保壓調整:就像是包水餃時的收口壓力,保壓階段是補償材料收縮的關鍵。適當的保壓可以減少凹痕和翹曲,提高產品尺寸穩定性。

先進品質控制解決方案

隨著科技發展,越來越多先進的品質控制解決方案被應用到注塑成型行業,幫助企業提高產品質量,降低缺陷率。

機器視覺檢測:利用高解析度相機和智能算法自動識別缺陷,可以實現100%檢測,避免人工檢查的疲勞和主觀性問題。台中一家生產手機配件的工廠去年引入了機器視覺系統,缺陷檢出率提高了30%,客戶投訴率下降了50%。

模內感測器:在模具內安裝壓力、溫度等感測器,實時監控注塑過程,及早發現異常並調整參數。這種方法特別適合高精密或高價值產品的生產。

統計製程控制:通過收集和分析製程數據,識別趨勢和異常,在問題擴大前採取預防措施。這就像是定期健康檢查,發現小問題,避免大麻煩。

實施品質管理系統

建立完善的品質管理系統是長期保證產品質量的基礎,就像是建立良好的生活習慣,預防勝於治療。

設立檢查協議:就像是夜市攤販的自我品管標準,明確規定檢查什麼、怎麼檢查、檢查頻率和合格標準。這樣可以確保檢查的一致性和有效性。

建立品質基準:像是便利商店的標準作業流程,為每種產品建立明確的品質基準,包括外觀、尺寸、功能等方面的要求。這樣可以避免主觀判斷,提高檢查的準確性。

創建文件程序:就像是傳統小吃店的祖傳配方記錄,將製程參數、檢查方法和處理流程等文件化,便於培訓新員工和持續改進。

培訓人員:像是師傅帶徒弟的細心教導,確保所有相關人員都了解品質要求和檢查方法,掌握必要的技能和知識。

注塑成型缺陷的真實成本

注塑成型缺陷的成本遠不止報廢產品的材料費,還包括許多隱性成本,綜合起來可能是顯性成本的數倍。

直接材料浪費:就像是丟掉一整鍋煮壞的滷肉,報廢產品的材料成本是最直接的損失。以台灣一家中型塑膠製品廠商為例,每月因缺陷報廢的材料價值約30-50萬台幣。

生產時間損失:像是趕不上夜市開攤時間,因缺陷導致的停機、調整和重新生產會佔用寶貴的生產時間。一家台北的注塑廠估計,他們每月因處理缺陷問題損失的生產時間約佔總時間的15%。

人力成本:就像是請了工讀生卻做不出成果,處理缺陷問題需要技術人員的時間和精力,這些本可以用於開發新產品或改進製程。

客戶滿意度影響:像是常客因為品質下降而轉向競爭對手,缺陷產品如果流入市場,可能導致客戶投訴、退貨甚至失去訂單。在競爭激烈的市場中,客戶的信任一旦失去,很難重新贏回。

一位在新北市經營塑膠射出成型廠已有20多年的老闆告訴我:「以前覺得報廢幾個產品沒什麼大不了,現在才明白,每一個缺陷都是在燒錢。不只是那個產品的成本,還有處理問題的時間、客戶的信任,這些都是無形的資產。」

降低缺陷率的步驟

降低注塑成型缺陷率需要系統性的方法,就像是減肥不能只靠節食,還需要運動和改變生活習慣。

建立基準數據:首先要知道現在的缺陷率是多少,哪些類型的缺陷最常見,這樣才能有針對性地改進。可以通過抽樣檢查或生產記錄分析來獲取這些數據。

找出根本原因:像是醫生診斷病因一樣,對於常見缺陷,要深入分析其根本原因,可能是設計問題、材料問題、製程問題或操作問題。

制定改進計劃:根據分析結果,制定具體的改進計劃,包括設計優化、材料選擇、製程參數調整和人員培訓等方面。

實施並監控:執行改進計劃,並持續監控效果,必要時進行調整。這就像是減肥過程中定期稱重,及時調整策略。

標準化和文件化:將成功的經驗和方法標準化,形成文件,納入公司的品質管理系統,確保長期有效。

台南一家生產電子產品外殼的工廠通過這種系統性方法,在半年內將缺陷率從5%降低到1%以下,每年節省成本超過200萬台幣。「關鍵是要有耐心,」工廠經理說,「品質改進不是一蹴而就的,需要持續的努力和投入。」

行動方案:你的品質控制路線圖

面對注塑成型缺陷,企業需要有明確的行動方案,就像是登山需要地圖和指南針,才能到達目的地。

評估現狀:誠實地評估你的現狀,包括缺陷率、常見問題、現有的品質控制措施和資源限制。這就像是健康檢查,了解自己的身體狀況。

設定目標:根據評估結果,設定明確、可衡量、可達成的目標,例如「在6個月內將毛邊缺陷率降低50%」。目標要具體,才能指導行動。

分配資源:根據目標和優先順序,分配必要的資源,包括人力、設備和預算。資源有限,要集中在最關鍵的問題上。

執行計劃:按照計劃執行改進措施,並定期檢查進度,必要時進行調整。執行過程中要保持靈活,因為可能會遇到預料之外的問題。

慶祝成功:當達成目標時,要適當慶祝,肯定團隊的努力和成就。這不僅是對過去的肯定,也是對未來的激勵。

注塑成型缺陷雖然常見,但並非不可避免。通過了解缺陷的成因,採取適當的預防和控制措施,企業可以顯著降低缺陷率,提高產品質量,減少不必要的損失。就像是健康管理一樣,預防勝於治療,及早發現問題,及時採取措施,才能保持長期的健康和競爭力。