你有沒有想過,手上那支手機外殼、家裡的電視遙控器,甚至是辦公室裡的鍵盤,它們是怎麼被做出來的?很可能,這些日常用品都是透過一種叫做「塑膠射出成型」的技術製造出來的。這項技術看似不起眼,卻默默地改變了我們周遭的物品製造方式,就像是那些躲在幕後的功臣,不張揚卻舉足輕重。

在台灣,製造業一直是經濟命脈,從早期的「代工王國」到現在的「精密製造重鎮」,背後少不了塑膠射出成型技術的功勞。這項技術就像是台灣製造業的隱形推手,讓我們在全球供應鏈中佔有一席之地。

製造精密度的演進:從粗糙到精緻的蛻變

回想一下十幾二十年前的塑膠製品,是不是常常有毛邊、接縫明顯,甚至用沒多久就容易斷裂?那時候的塑膠射出成型技術還處於相對初級的階段。現在再看看你手上的智慧型手機或是高階電子產品的外殼,表面光滑細緻,接縫幾乎看不見,手感也大大提升。這就是塑膠射出成型技術演進的最好證明。

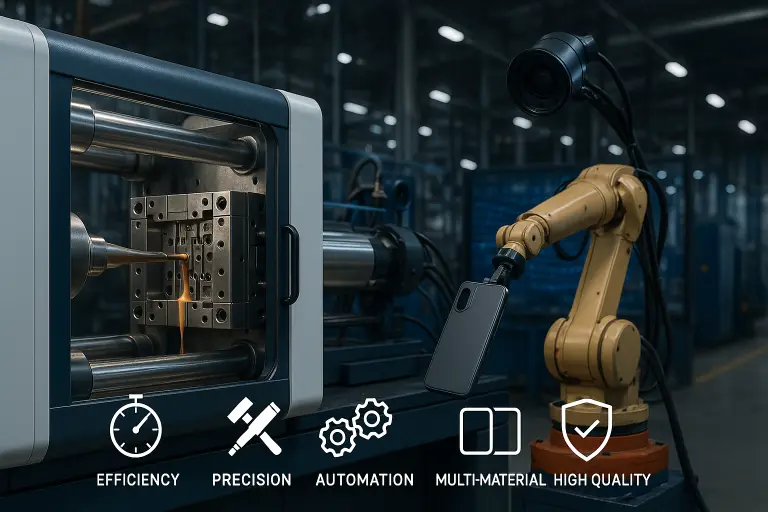

這十年來,塑膠射出成型技術有幾個重要的里程碑:微發泡技術的突破、多材料共射成型的普及、智慧化模具的應用,以及高精度控制系統的導入。這些技術進步讓塑膠射出成型從單純的「塑膠射出」,變成了一門精密的「材料科學」和「工程藝術」的結合。

以前,要製作一個複雜形狀的零件,可能需要先製作多個簡單零件,再透過組裝、黏合等方式完成。現在,透過先進的塑膠射出成型技術,許多複雜零件可以一次成型,就像是把原本需要五六道工序的工作,濃縮成一個步驟,效率提升不言而喻。

舉個例子,以前製作一個有內部結構的電子產品外殼,可能需要分別製作外殼和內部支架,再進行組裝。現在,透過先進的模具設計和注塑技術,這些複雜結構可以在一次注塑過程中完成,不僅省去了組裝時間,還提高了產品的整體強度和精確度。

.webp)

現代塑膠射出成型的關鍵優勢:效率與品質的雙贏

生產速度快得驚人

在製造業,時間就是金錢,這句話一點都不誇張。塑膠射出成型的生產速度,說真的,快到有時候讓人難以置信。一個小型塑膠零件的生產週期可能只需要幾秒到幾十秒,中型零件約需30秒到2分鐘,而較大型的零件也不過需要2到5分鐘。這種效率,跟傳統的機械加工或手工製作比起來,簡直就像是高鐵對比腳踏車的差別。

想像一下,如果你需要生產10萬個手機保護殼,用傳統方法可能需要數週甚至數月的時間,但使用塑膠射出成型,可能一天就能完成。這種高效率不只體現在生產速度上,還包括了設置時間的縮短和人力需求的減少。一條自動化的注塑生產線,可能只需要1-2名操作人員監控,就能維持24小時不間斷的生產。

複雜設計不再是難題

塑膠射出成型技術的另一個厲害之處,就是能夠實現複雜的設計構想。以前設計師可能會因為製造限制而不得不簡化產品設計,現在則可以大膽構思各種複雜形狀。

就拿我們常見的電腦滑鼠來說,它那符合人體工學的曲線外形、內部的多層結構、表面的防滑紋理,甚至是透明與不透明材質的結合,這些都是塑膠射出成型技術的功勞。這種技術能夠精確地複製出設計師的每一個細節構想,就像是把腦中的想法直接具現化一樣。

有趣的是,塑膠射出成型還能製作出「看不見」的內部結構。就像是我們在夜市買的那些玩具,看似簡單的外表下,可能隱藏著複雜的內部機關,這些都是在一次注塑過程中形成的。這種能力讓產品設計有了更多可能性,也為消費者帶來了更好的使用體驗。

材料選擇多元,強度與功能兼具

現代塑膠射出成型不再局限於單一種類的塑膠材料。從一般的ABS、PP、PE,到工程塑料如PC、POM,再到特殊功能材料如導電塑料、阻燃材料,甚至是生物可降解塑料,選擇之多讓人眼花撩亂。

這種材料多樣性意味著製造商可以根據產品需求選擇最適合的材料。需要耐高溫的零件?有專門的材料。需要高強度但輕量化的結構?也有對應的解決方案。這就像是去夜市買衣服,不再只有「一種尺寸適合所有人」的選擇,而是能夠找到完全符合你需求的那一件。

多材料注塑技術更是讓這種靈活性更上一層樓。想像一下,一個產品的握把部分使用柔軟的材料提供舒適感,而結構部分則使用堅硬的材料確保強度,這些不同特性的材料可以在一次注塑過程中結合在一起,形成一個整體。這種技術在醫療器材、消費電子和汽車零件等領域有著廣泛應用。

品質控制:從肉眼檢查到智慧監控

在製造過程中,品質控制一直是一個關鍵環節。傳統上,這可能依賴於人工抽樣檢查,但現代塑膠射出成型已經進入了智慧化時代。

工業機器視覺相機系統的導入,徹底改變了品質控制的方式。這些高解析度、高速攝影系統能夠在產品生產的同時進行即時檢測,捕捉肉眼可能忽略的微小缺陷。系統會自動分析每個產品的尺寸、形狀、表面質量等參數,確保它們符合預設標準。

這種100%的檢測能力不僅提高了產品的一致性和可靠性,還大幅減少了廢品率。想像一下,如果一批產品中有1%的不良品,在大量生產的情況下,這可能意味著數千個廢品。而透過即時檢測和調整,這個比例可以降低到0.1%甚至更低,節省的成本相當可觀。

更重要的是,這些系統收集的數據可以用於持續改進生產過程。通過分析缺陷模式和趨勢,工程師可以識別並解決潛在問題,進一步提高生產效率和產品質量。這就像是有一個不知疲倦的品管專家,24小時盯著生產線,隨時提供改進建議。

.webp)

成本效益分析:短期投資換取長期收益

談到塑膠射出成型,不得不提的一個話題是成本。很多人可能會被初期的模具投資嚇到,因為一套高品質的注塑模具可能需要數十萬甚至上百萬台幣。但這就像是買房子和租房子的差別,短期看似成本高,長期來看卻是相當划算的投資。

當產量達到一定規模時,每個零件的成本會大幅降低。以一個售價50元的小型塑膠產品為例,如果模具費用是50萬元,那麼生產1萬個產品時,每個產品需要分攤的模具成本是50元;但如果生產10萬個,這個成本就降到了5元。再加上塑膠射出成型的高效率和低人力需求,整體生產成本會隨著產量的增加而顯著降低。

除了直接的生產成本外,塑膠射出成型還能帶來其他方面的成本節省。例如,由於產品一致性高,後續的組裝和測試過程會更加順利,減少了返工和調整的需要。同時,由於可以實現複雜的一體化設計,減少了零件數量和組裝步驟,進一步降低了生產和庫存管理的成本。

更不用說,高品質的產品意味著更少的客戶投訴和產品退換,這些隱性成本的節省往往被忽視,但對企業的長期發展卻至關重要。

常見挑戰與解決之道:技術難題不再是絆腳石

當然,塑膠射出成型技術並非沒有挑戰。模具設計是一個技術門檻較高的環節,需要考慮產品結構、材料流動、冷卻效率等多方面因素。一個設計不良的模具可能導致產品缺陷、生產效率低下,甚至模具提前損壞。

材料選擇也是一個需要專業知識的領域。不同的塑膠材料有不同的流動性、收縮率和機械性能,選擇不當可能導致產品無法達到預期的性能要求。

生產排程和維護管理同樣重要。注塑機需要定期維護以確保性能穩定,而合理的生產排程可以最大化設備利用率,降低能源消耗和生產成本。

面對這些挑戰,台灣的製造業已經發展出一套成熟的解決方案。專業的模具設計軟體和模流分析工具可以幫助工程師在實際生產前預測並解決潛在問題。材料供應商提供詳細的技術數據和應用建議,幫助製造商選擇最適合的材料。而先進的生產管理系統則可以優化生產排程,確保設備的高效運行和及時維護。

轉換到塑膠射出成型:五步驟評估法

對於考慮採用塑膠射出成型技術的企業,一個系統性的評估過程是必不可少的。這個過程可以分為五個關鍵步驟:

第一步是生產量評估。塑膠射出成型最適合中大批量生產,如果你的產品年產量低於1000件,可能需要考慮其他製造方法,除非產品結構特別複雜或有特殊要求。

第二步是零件設計審查。評估產品設計是否適合塑膠射出成型,包括壁厚均勻性、脫模角度、加強筋設計等。有時候,稍微調整設計就能大幅提高生產效率和產品質量。

第三步是材料選擇。根據產品的功能需求、使用環境、成本預算等因素選擇合適的材料。這一步驟最好諮詢材料專家或供應商的建議。

第四步是品質要求分析。明確產品的關鍵品質參數和允許的公差範圍,確保塑膠射出成型過程能夠滿足這些要求。

最後一步是成本效益計算。綜合考慮模具投資、材料成本、生產效率、人力需求等因素,計算不同生產量下的單件成本,並與其他製造方法進行比較。

這個評估過程看似繁瑣,但卻能幫助企業做出明智的決策,避免不必要的投資風險。就像是買房子前要先看地段、格局、價格一樣,投資塑膠射出成型技術前的全面評估是成功的關鍵。

掌控製造品質:從被動檢測到主動預防

在競爭激烈的市場環境中,產品品質往往是企業的生命線。塑膠射出成型技術的一個重要優勢就是能夠實現高度一致的品質控制。

傳統的品質控制方法往往是「事後檢測」,即在產品完成後進行抽樣檢查,發現問題後再調整生產參數。這種方法不僅效率低下,還可能導致大量不合格品的產生。

現代塑膠射出成型則採用「全程監控」的方法。從材料進料、加熱熔融、注射成型到冷卻脫模,每一個環節都有精確的參數控制和即時監測。任何偏差都會被立即發現並調整,確保產品品質的一致性。

自動化檢測系統更是將品質控制提升到了新的高度。高解析度相機可以捕捉微小的表面缺陷,精密測量設備可以驗證關鍵尺寸,而先進的數據分析系統則可以識別潛在的品質趨勢和問題。

這種全方位的品質控制不僅確保了產品的高品質,還大大減少了廢品率和客戶投訴,為企業節省了大量的成本和時間。就像是健康檢查一樣,定期全面的檢查可以及早發現並解決潛在問題,避免小問題演變成大麻煩。

結語:塑膠射出成型技術與台灣製造業的未來

回顧台灣製造業的發展歷程,從早期的勞動密集型產業到現在的技術密集型產業,塑膠射出成型技術一直扮演著重要角色。它不僅提高了生產效率和產品品質,還促進了產業升級和創新。

展望未來,隨著智慧製造和工業4.0的推進,塑膠射出成型技術將進一步融合人工智慧、大數據分析和物聯網技術,實現更高水平的自動化和智慧化。想像一下,未來的注塑工廠可能是全自動的,從訂單接收到產品出貨,整個過程都由智慧系統協調完成,人類只需要進行高層次的監督和決策。

對於台灣製造業來說,掌握先進的塑膠射出成型技術不僅是提高競爭力的手段,更是實現產業轉型升級的關鍵。通過不斷創新和精進,台灣企業可以在全球供應鏈中佔據更有利的位置,創造更高的附加價值。

如果你正在考慮如何提升你的製造能力,或者尋找更高效、更精確的生產方法,塑膠射出成型技術絕對值得你深入了解和嘗試。它可能需要一定的初期投入,但長期來看,這絕對是一筆值得的投資。

就像是學習一項新技能一樣,剛開始可能會遇到各種挑戰和困難,但一旦掌握了核心要領,你會發現它能為你打開一個全新的可能性世界。而在這個過程中,選擇合適的合作夥伴和供應商,獲取專業的技術支持和建議,將會大大縮短你的學習曲線,加速你的成功之路。

現在,是時候重新審視你的製造策略,探索塑膠射出成型技術能為你帶來的無限可能了。畢竟,在這個快速變化的市場環境中,技術創新往往是企業持續成功的關鍵。而塑膠射出成型技術,正是這樣一個能夠幫助你脫穎而出的強大工具。