在高標準的生產需求中,Micro injection技術顯得尤其重要,尤其在處理如PVC品質控制這類精密元件時,對專業製造業來說更是挑戰。此技術不僅強調Productivity,同時也注重成品的精確性和均勻性,成功的精密射出成型對於產品的功能性以及市場競爭力佔有決定性地位。讚譽實業以其專業的客製化商品生產,展現了對每個生產環節精密控制的重要性,確保每件產品都能達到客戶的高品質標準。

Key takeaways

- 精密模具的設計對完成高品質PVC micro injection至關重要。

- 選擇合適的射出成型機並精確調節參數,以保證成品的尺寸精準度。

- PVC原料的選擇和預處理會直接影響射出成型的品質和效率。

- 操作環境的溫度和濕度控制,對於維持高質量PVC微量射出產品不可忽視。

- 持續的生產監控和質量管理,確保產品從生產線出來即符合品質標準。

PVC微量射出概述及其重要性

In today's manufacturing industry,塑料成型技術的進步推動了各領域產品的革命性發展,而PVC injection molding以其優異的材料性能和廣泛的應用,特別是在微量射出應用中,表現出無可取代的重要性。從精密醫療器械到塑料轉型的先進消費電子,PVC的高性能與可塑性使其成為眾多產品不可或缺的材料選擇。

射出成型過程的核心在於高壓將溶化的塑料精確注入模具,在冷卻固化後形成所需組件。此技術對於實現產品功能细节和結構强度提供了保障。特別是對於PVC加工中的微量射出應用來說,

射出成型技術的基礎知識

射出成型技術涉及多個關鍵製程優化>>步驟:從塑膠材料的選擇到準備、從模具設計到加工制造,乃至射出參數的細致調校。每一環節的掌控都將直接影響到PVC micro injection製品的品質與市場表現。

PVC材料特性與應用範圍

聚氯乙烯(PVC)的優點不言而喻,它不僅提供了優越的抗化學性和機械強度,同時亦具有優異的絕緣性能和加工適應性。在選擇PVC的同時,還需要考慮所添加的增塑劑或其他添加劑,以確保最終產品能在其應用領域中發揮最佳性能。正確的材料選擇會為產品的高性能和長效壽命打下堅實的基礎。

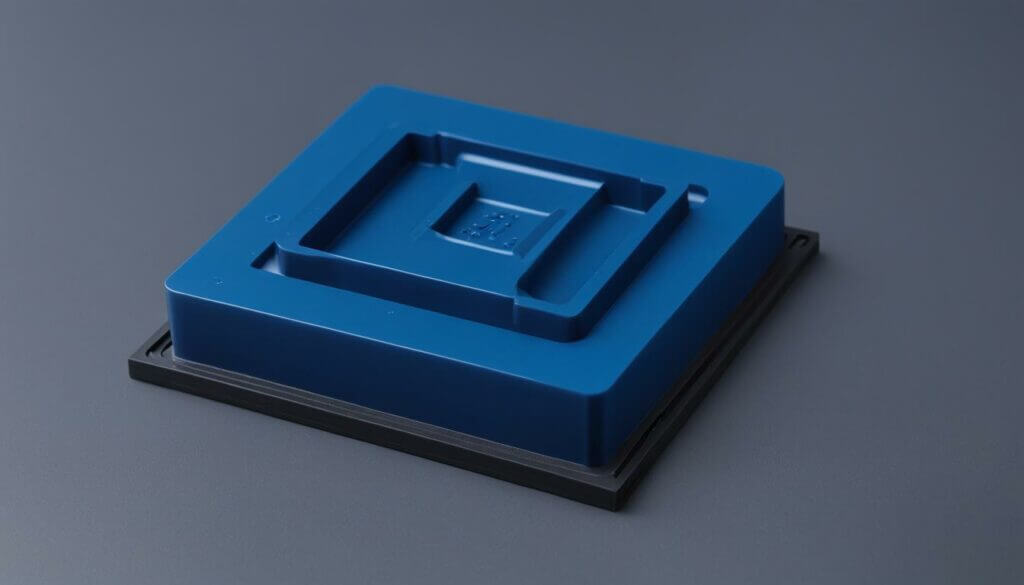

模具設計與產品品質

在精密製造領域,Precise mold design是實現高品質射出成品的重要前提。一個設計精良的模具,能夠確保生產過程的準確性與效率,顯著提升產品質量並降低成本。此外,模具的材料選擇與處理工藝,比如抗壓性能and耐磨塑模特性,對於保障模具壽命和維持產品一致性起著決定性作用。

模具精確度對產品質量的影響

模具精確度是達到高品質射出成品的關鍵,尤其在微量射出領域更是如此。模具的精確度直接關聯到成型後產品的尺寸公差,表面紋理和細節處理,以至於整體的結構完整性。製模技術的革新進一步增強了模具的設計能力。

模具材料選擇與品質控制

一個優質的模具,其材料選擇是不容忽視的環節。材料不僅要能承受高壓的射出過程,還需具有優良的熱處理工藝效果,這直接關涉到Mold material selectionand耐磨塑模的性能。不同材質的特性,比如熱膨脹係數和熱導率,也會對成品的精度和外觀造成影響。

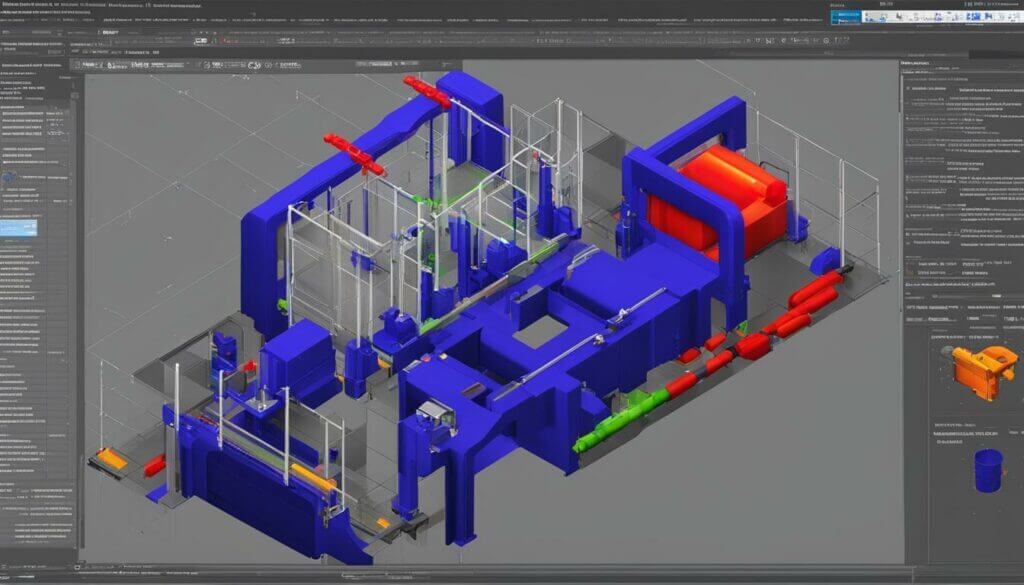

射出成型機的選擇與設定

在PVC微量射出製程中,成型機選擇對於成型品質和生產效率具有決定性影響。考慮到生產規模、精度要求及成型品的複雜程度,選擇合適的成型機是確保產品質量和加強市場競爭力的關鍵。

探討成型機時,我們必須重視設備精確度。這意味著功能上,必須能提供精準的控制,以避免尺寸偏差的產生。其次,針對連續生產的要求,成型機必須擁有高度的生產連貫性,使得大量生產成為可能。

另一方面,自動化控制的引入為射出成型機提供了運行的穩定性和重複性,強化了生產過程中每一個細微步驟的精準度。如今,市場中的先進成型機備有智能監控系統,可即時調整和優化製程參數,確保射出成型過程中的每一步都能符合設定的標準。

從成型機的clamping forcearrive射出量,再到可塑化能力,所有這些因素都應一一納入考量範圍,以選擇最適宜具體應用的機型。例如實現細小零件微量射出所需的成型機,與用於大型汽車部件生產的機型,其機能需求明顯不同,這證明了對選擇適應性強的設備的重要性。

finally,射出成型機選擇和設定是實現經濟高效生產的基石。從產品設計之初,就應深入考慮與成型機特性相關的所有因素,以保證生產過程的順暢和產品品質的一致。

射出成型參數調整對品質的效應

在PVC微量射出製程中,適當的參數設定對於成品的質量具有決定性作用。面對射出壓力控制和速度最佳化的挑戰,技術人員需精準操控塑膠填充模式,以實現成型品質提升。此外,保壓階段設定和冷卻時間調控也對成品穩定性和殘餘應力管理功不可沒。

射出壓力與速度設定的最佳化

射出壓力控制和速度的調節必須處於恰當的平衡點,以確保產品達到預期的精確度和品質。對於要求苛刻的微量射出成型,太高的壓力可能會對模具造成損害,或在成型品上引起縮水、應力白化等缺陷。因此,確保射出壓力的穩定同時達到效率的速度最佳化,是提高產品質量的關鍵步驟。

保壓階段與冷卻時間的影響

完成填充後,保壓階段設定確保材料在模具內的每一個角落都保持恆定的壓力,從而減少成品的變形及縮水率。適當的保壓壓力和時間,取決於控制產品穩定性的需求,以及材料和模具設計的特點。而冷卻時間調控則影響到產品的脫模時間和冷卻均勻度,不均勻的冷卻會產生翹曲或內應力問題,這些都將直接影響到產品的外觀質量和結構穩定性。

原料特性對微量射出成型的影響

在工業生產中,原料選擇對於達成高品質的微量射出成型產品至關重要。一種適合的原料不僅要滿足產品的使用性能,更需考量其在成型過程中的材料流動性。特別是在處理PVC微量射出時,原料的選擇和搭配可以顯著地影響最終產品的品質。

除了對原料搭配的嚴格把控,原料的預處理過程,如乾燥和加溫,亦是不可或缺的一環。這一環節確保原料在注射前的品質,預防由於潮氣或溫度問題而造成成型產品出現缺陷,從而實現達成品質The goal.

| 原料類型 | fluidity | 適用微量射出產品類型 | 預處理要求 |

|---|---|---|---|

| 標準PVC | medium | 一般消費性電子產品外殼 | 基本乾燥 |

| 增塑PVC | 高流動性 | 柔軟醫療器材 | 溫度、濕度控制 |

| 阻燃PVC | 低流動性 | 電子組件的防火保護 | 高度乾燥 |

| 超高分子量PVC | Low | 耐磨損工業零件 | 專業級乾燥和加溫 |

從上表可以看出,原料的不同特性直接影響著材料流動性和最終成品的適用範圍。例如,增塑PVC由於其高流動性,適合用於柔軟醫療器材的微量射出成型。然而,其對前處理條件如溫度和濕度的控制要求更高,以確保成品能夠達到嚴苛的醫療用品標準。

總結來說,透過嚴格的原料選擇與優化的原料預處理,可以顯著提升微量射出成型的效率並確保產品質量。這不僅僅涉及到材料自身的物理性質,還包括了對於製程中影響因素的深入瞭解和控制。

環境因素對PVC微量射出的影響

在PVC微量射出製程中,控溫控濕是關鍵的質量控制因素。不僅如此,一個潔淨生產環境和嚴密的微塵管理也對生產效率和質量穩定起到了決定性影響。

溫濕度條件對製程的重要性

為了確保PVC材料在射出成型中的流動性和固化質量,生產環境必須實現精確的溫濕度控制。溫度的不恰當變化會對材料的流動性產生負面影響,從而影響產品的尺寸和力學性能。過高的濕度則可能導致原料含濕量增加,進而影響產品的結構完整性。

生產環境潔淨度要求

在射出成型衛生標準方面,潔淨生產環境的重要性不可忽視。尤其當產品需求涉及醫療級別或者需要達到特定精度標準時,任何灰塵或微粒的侵入都可能引起生產缺陷。透過有效的微塵管理系統,我們能夠最大限度地降低異物混入,從而提升產品質量和可靠性。

加工過程中的品質監控與管理

在高規格的PVC微量射出製程中,製程監控and質量評估構成了產品品質的基石。每一項產品皆需經過嚴格的品質監測,從原料輸入到成品出廠的每個階段,都必須符合既定品質標準。

利用先進的品質管理系統,技術人員能夠實時追蹤生產數據,對射出成型機的壓力、溫度等關鍵參數進行監控。當發現任何偏離規範的情況,系統會立即提示,以便工程師及時作出調校。

exist連續改進的理念指導下,生產過程中收集的質量數據不斷被分析和評估,從中識別出可優化的環節。透過持續的改進措施,確保每一批次的PVC微量射出產品都能符合日益嚴格的市場要求。

符合國際標準的製程監控系統,不僅保證了產品的高穩定性,也為企業打開了國際市場的大門。台灣企業在引進和發展這些系統方面已有顯著的成就,進一步提高了在全球市場上的競爭力。

優質的生產是基於對每一細節嚴格的把控,及時的質量評估與處理問題是我們至關重要的責任。

生產力和品質的雙重提升,成為了台灣PVC微量射出產業的發展方向。透過科技與專業合一的品質管理體系,我們不僅可以在短期內達到目標,更為長遠的發展奠定了堅實基礎。

PVC材料前處理的要求和技術

為確保PVC微量射出產品能符合高質量標準,材料準備階段的要求和技術尤為關鍵。我們將深入探討兩個至關重要的前處理步驟:材料乾燥和預塑化技術,及其對成品質量的影響。

乾燥過程與射出品質的關連

在微量成型的過程中,材料乾燥是不容忽視的步驟,它對於去除濕氣影響尤其重要。如果PVC原料中存在過多濕氣,射出時極有可能形成氣泡或縮水現象,這不僅影響了產品的外觀,同時也會影響機械性能。一個有效的乾燥流程可以顯著降低這些問題的發生,保證產品從外觀到功能的優質性。

預塑化處理對最終產品的作用

除了乾燥外,預塑化技術同樣在材料準備階段起到關鍵作用。通過對PVC原料進行適當的預塑化處理,可使材料在射出前達到理想的狀態,這涉及到控制材料的溫度和粘度,從而最大程度地減小成型過程中的缺陷。在此過程中,成型準備過程中對影響因素評估至關重要,確保製程的每一步驟都能接近完美,為高質量產品提供堅實的基礎。

因此,我們在進行PVC微量射出之前,必須對原料進行嚴謹的前處理。這不僅是為了滿足生產過程的需要,更是為了確保每件成品都能符合產品設計的初衷和使用功能的需求。

微量射出與產品尺寸精準度關係

在高科技產業中,尺寸精準度對於產品性能有著至關重要的影響。特別是當製造高精度產品需要極端的尺寸控制和細微的尺寸公差時,微量射出效率的高低直接決定了製程的成敗。嚴格控制射出參數、採用先進模具技術,以及確保原料的一致性,可顯著提升產品的精密度與質量。

在微量射出流程中,任何微小的尺寸偏差都可能帶來嚴重的品質問題,甚至造成整個批次產品的失敗。因此,製造過程需要重視材料的穩定性與模具的精密度。以下是一個關於如何控制射出成型過程以達成理想尺寸精準度的案例分析。

| 控制項目 | 對尺寸精準度的影響 | 改善方法 |

|---|---|---|

| 模具精密度 | 確保成型產品的尺寸一致性 | 使用高精度CNC機床加工模具 |

| 原料品質 | 影響成品的縮水率和尺寸穩定性 | 使用優質穩定的塑膠原料 |

| 射出壓力與速度 | 確保材料均勻充填模具 | 優化射出成型參數設定 |

| 冷卻時間與溫度 | 減少成品在冷卻過程中的變形 | 調整成型機的冷卻系統設定 |

由於微量射出涉及極細小的零部件製造,對技術規範的要求非常高,包括模具設計的尺寸公差,必須達到極致的精確才能保證產品質量。這對設備的壓力、溫度控制系統,以及操作員的技術熟練度都提出了更高的要求。

為了保證微量射出的尺寸精準度和產品內部結構的完整性,從模具設計到成型參數的精確控制,每一個環節都要精準如鐘表般運轉。

排氣系統對產品缺陷的影響

在精密的PVC微量射出成型過程中,Exhaust system的設計至關重要,它影響著成品完整度和質量。良好的排氣系統能有效地進行氣體排除,防止因封閉空氣而在成品中形成痕跡、氣泡或燒焦現象。這些通常被視為射出成型過程中的常見射出成型缺陷.

由於微小尺寸的特性,微量射出對模具內氣體排除能力提出了更高的要求。在本節內,我們將探討排氣系統設計對於提升產品品質的影響,並闡述其對減少射出成型缺陷的重要性。

| 排氣系統要素 | 對射出成型的影響 | 提升成品完整度的作用 |

|---|---|---|

| 排氣孔大小與位置 | 確保氣體的均勻排出 | 減少產品表面瑕疵和內部氣泡形成 |

| 排氣道配置 | 影響模具內氣體排除速率 | 減少成品在射出過程中的內部壓力 |

| 排氣效率 | 決定成品冷卻時間與射出速率 | 提高生產速度,降低燒焦風險 |

透過以上分析可見,在模具設計階段充分考慮排氣系統的合理配置,是實現高品質PVC微量射出的關键。配合其他製程優化措施,可大大降低產品缺陷、提升商業價值。

完善的排氣系統設計,對於精緻的PVC微量射出產品來說,不僅是品質的保証,更是極致工藝的體現。

作業員技能與操作對微量射出的影響

在微量射出成型的精密過程中,作業員的操作技能實為關鍵。一名熟練的技術員能夠更精確地控制機器設定,避免可能對產品質量造成負面影響的人為錯誤。此外,技術人員的操作熟練度亦會直接影響到生產效率,從而關聯企業的整體生產成本。

技術培訓的重要性

技術人員培訓在提升作業員技能方面發揮著至關重要的作用。通過系統化的培訓流程,不僅可以提升員工技能提升,亦能確保操作上的標準化,使得成型過程中的品質得到有效的保障。對於處理PVC材料的精密微量射出,該培訓更是避免工業生產中的常見缺陷出現的關鍵措施。

因此,投資於員工培訓,不僅有助於提升個人技能,更是企業致勝市場、提高品質的重要策略。從長遠來看,技術人員的高操作熟練度將為企業帶來持續的競爭力及不斷創新的動能。

FAQ

微量射出的主要品質控制因素有哪些?

微量射出產品品質主要受模具設計、射出成型機的精準度設定、原料特性、射出壓力與速度的控制、保壓階段與冷卻時間調節、環境溫濕度、生產環境潔淨度,以及加工過程中的品質監控等因素影響。

為何PVC材料適合用於微量射出成型?

PVC材料具有良好的化學抗性、耐候性、耐磨性,以及成本效益,非常適合用於精密的微量射出成型過程,廣泛應用於建築、電子等各種產業。

模具精確度如何影響產品質量?

優良的模具設計不僅影響成型物的外觀與尺寸精準度,也關係到產品的功能性。精確的模具能夠减少後續加工,提升生產效率,並延長模具使用壽命。

如何確保射出成型機的設定能夠提高產品品質?

正確選擇與設定射出成型機能夠提高產品尺寸一致性和生產連續性。先進的成型機具備自動化控制系統,確保每個生產環節都能精确執行,從而提升整體製程的效率。

調整射出成型參數對品質有何效應?

透過最佳化射出壓力與速度設定,足以保證材料能均勻填充模具,同時避免應力白化等缺陷的產生。適宜的保壓階段與冷卻時間調控,則能夠減小成型物的變形與縮水,提升成品穩定性。

原料特性如何影響微量射出成型?

合適的PVC原料選擇能夠達到所需的品質與性能,例如流動性和最終成品的功能。原料的預處理,如乾燥和加溫,也是確保製程品質的關鍵。

生產環境濕度與溫度條件對PVC微量射出有何影響?

生產環境的溫濕度控制對PVC微量射出的品質有直接影響,不當的溫濕度可能會影響到材料的流動性與冷卻速度,進而影響產品品質。

如何通過品質監控與管理提升微量射出產品的質量?

實施品質監控和全面品質管理系統,對射出參數和成品質量進行即時監控,能夠實現品質的連續改進,及時發現並解決生產問題。

PVC材料前處理中的乾燥與預塑化為何重要?

PVC乾燥過程可以去除原料中的濕氣,防止射出成型時的氣泡和縮水現象,提升成型品質。同時,預塑化處理保證了材料在射出前達到適宜的溫度和粘度,降低缺陷發生。

微量射出對產品尺寸精準度的要求有多高?

微量射出過程中對尺寸控制的精确度極為重要,特別是在製造高精度產品時,必須嚴格管控射出參數和使用高品質模具來減少尺寸公差,保證成品符合規範。

排氣系統不足對微量射出產品有哪些影響?

排氣系統不足可能會導致成品中出現痕跡、氣泡或燒焦之缺陷。有效的排氣能避免這些問題,保證產品的完整性和品質。

為何技術人員的培訓和操作對微量射出如此關鍵?

技術人員需接受嚴格培訓,以提高操作技能和生產效率。熟練操作不僅能夠提升產品質量,也能減少生產中斷及缺陷率。